Keunggulan Produk

1. Menggabungkan teknologi Eropa yang matang dan produksi dalam negeri dengan standar tinggi, menjadikan sistem kami dengan rasio kinerja-harga terbaik.

2. Struktur tertutup sepenuhnya dan modular membuat tata letak yang ringkas, menghasilkan pengurangan waktu pemasangan yang tajam.

3. Sistem kontrol yang berjalan stabil mulai dari sepenuhnya otomatis hingga manual, memenuhi kebutuhan pelanggan untuk berbagai sistem.

4. Dengan memanfaatkan perangkat lunak desain 3D, gambar detail dapat disediakan untuk instalasi yang difasilitasi pelanggan.

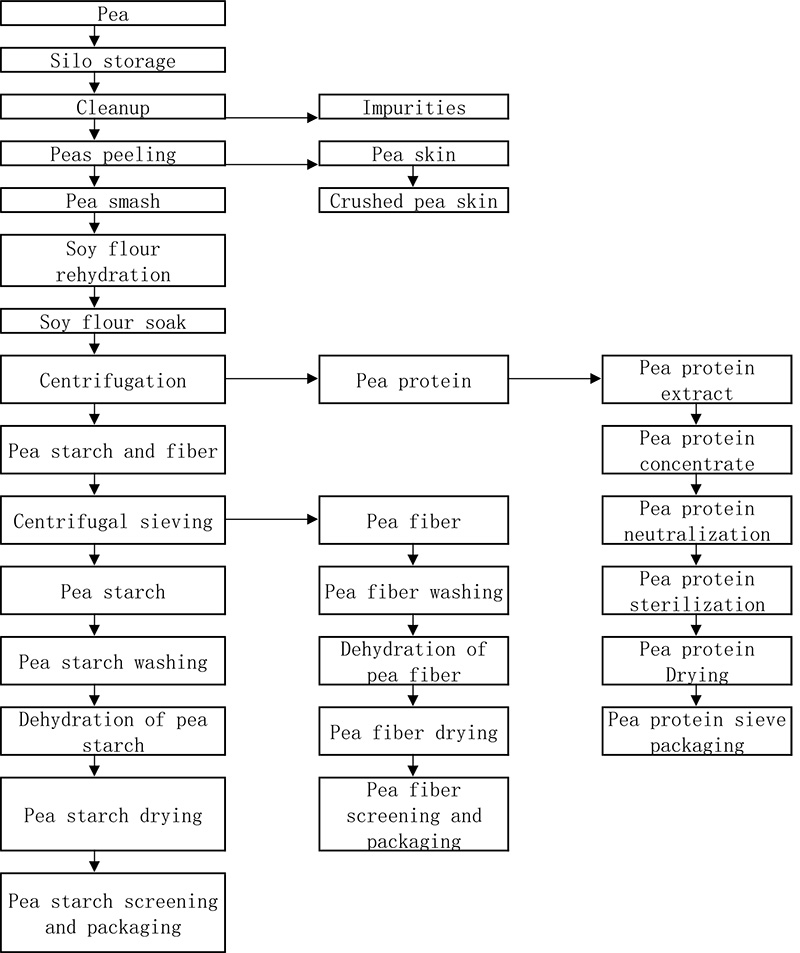

Bagan Alir Sistem

Deskripsi teknis

1. Unit penyimpanan silo

Kacang polong yang dibeli dituangkan ke dalam hopper penerima bahan baku melalui dump truck, dan hopper dilengkapi dengan sistem penghilang debu, dan debu yang menguap dikumpulkan oleh sistem pemulihan debu. Kacang polong dikirim ke lift ember melalui scraper scraper di bawah silo, dan kacang polong diangkat ke dalam silo oleh lift ember. Scraper di bagian atas silo memasuki silo yang sesuai untuk penyimpanan. Sistem penyimpanan dilengkapi dengan ventilasi dan dehumidifikasi serta sistem kontrol suhu untuk memastikan penyimpanan kacang polong yang aman dan mencegah jamur.

2. Unit pembersih kacang polong

Unit pembersih kacang polong memainkan peran penting di seluruh lini produksi dan memiliki dampak utama pada tingkat ekstraksi produk dan kualitas akhir produk. Kacang polong yang lengkap dan bersih memasuki sistem ekstraksi, yang dapat meminimalkan beban operasi peralatan ekstraksi dan pemisahan pada tahap terakhir. Konfigurasi peralatan penyaringan dan pembersihan yang ketat dapat memperoleh bahan baku kacang polong yang bersih.

3. Unit pengupas kacang polong

Dalam proses pengolahan kacang polong kering, pengupasan kacang polong sangat penting untuk ekstraksi protein dan ekstraksi pati kacang polong. Ini dapat mengurangi kandungan pengotor dalam produk dan meningkatkan kemurnian produk. Meringankan beban untuk peralatan pemisahan berikutnya untuk mencapai kualitas produk terbaik.

Tingkat pengelupasan yang efisien dan tingkat penghancuran yang rendah memastikan kemurnian produk dan tingkat ekstraksi. Dalam proses produksi, peralatan pengupas dan pemisahan efisiensi tinggi digunakan untuk memisahkan lambung dari sistem.

4. Pengumpulan kulit kacang dan unit penghancur

Kulit kacang dari sistem pengiriman udara dan pemisahan kulit kernel dikumpulkan dan diangkut ke gudang kulit kacang untuk penyimpanan sementara. Sekam tersebut kemudian dihancurkan dan dikemas untuk dijual sebagai pakan. Ada juga beberapa pelanggan yang tidak perlu melumatkan kulit kacang, dan bisa langsung dikemas dan dijual.

5. Unit penghancur kacang polong

Lini produksi pengolahan kacang polong kering perlu langsung mengeringkan kacang polong menjadi bubuk kedelai, dan kemudian memisahkan dan memurnikan komponen dari bubuk kedelai. Oleh karena itu, penghancuran kacang polong juga terkait dengan kemudahan ekstraksi dan pemisahan setiap komponen produk akhir. Penghancuran yang terlalu halus akan menyulitkan pengoperasian dan pemisahan peralatan back-end, dan penghancuran yang terlalu kasar juga akan mempengaruhi hasil dari setiap bahan aktif.

Biji kacang yang telah dibersihkan diukur secara merata ke dalam penghancur berefisiensi tinggi untuk menghancurkan biji kacang secara menyeluruh untuk melepaskan pati dan sejenisnya. Tepung kedelai bubuk dikumpulkan secara seragam oleh sistem pengumpulan bubuk ke dalam tangki pencampur bubuk air, dan air ditambahkan untuk rehidrasi. Sistem penghancur dilengkapi dengan sistem pemulihan debu untuk memulihkan debu dan memastikan pembuangan.

6. Unit pemisahan protein

Ekstraksi protein kacang polong mengadopsi pengendapan asam yang larut dalam alkali pada titik isoelektrik untuk mengekstraksi protein dari bubur. Pada saat yang sama, flokulasi pemanasan digunakan untuk memflokulasi protein dari larutan. Komponen-komponen tersebut kemudian dipisahkan oleh peralatan pemisahan padat-cair yang relevan.

7. Unit ekstraksi protein

Protein terlarut perlu diendapkan dari larutan dengan pengendapan isoelektrik dan flokulasi termal untuk membentuk padatan, dan kemudian dipisahkan dengan centrifuge decanter untuk mendapatkan produk protein akhir.

8. Unit pengeringan sterilisasi protein

Protein yang diekstraksi oleh unit ekstraksi protein perlu dikeringkan menjadi produk protein akhir. Sebelum dikeringkan juga perlu melalui proses seperti sterilisasi dan deodorisasi untuk memenuhi spesifikasi produk akhir pabrik.

Protein dari tangki netral dipompa keluar oleh pompa, dan bahan dipanaskan lebih lanjut oleh ejektor uap, dan protein yang dipanaskan memasuki koil untuk isolasi termal dan perawatan sterilisasi, membunuh mikroorganisme dalam protein dan memastikan persyaratan higienis produk. Bahan yang disterilkan memasuki tangki flash, dan bahan tersebut didinginkan, dipekatkan, dan dihilangkan baunya.

Protein dari tangki flash memasuki homogenizer, dan protein diemulsi secara homogen oleh homogenizer, sehingga protein sepenuhnya dan merata. Kemudian masukkan spray dryer untuk mengeringkan protein.

9. Unit pengemasan penyimpanan protein

Bubuk protein kering dikirim ke silo bubuk untuk penyimpanan sementara. Setelah protein keluar dari bubuk silo, protein disaring dengan saringan pengaman untuk menghilangkan benda asing dan partikel besar dalam bubuk protein untuk mencapai kehalusan produk yang diinginkan. Bubuk protein yang diayak dikemas menjadi produk jadi melalui mesin pengemas. Setelah pemeriksaan berat dan pemeriksaan benda asing, disimpan di gudang.

10. Unit ekstraksi pati

Fasa padat dari decanter merupakan campuran pati dan serat yang masih mengandung sedikit protein. Itu perlu diencerkan dengan air dalam tangki fase padat, dan campuran padat-cair encer memasuki centrifuge decanter. Setelah pemisahan dan pemurnian dekanter, sebagian protein diperoleh kembali. Air fase cair yang keluar digunakan kembali sebagai air reklamasi ke jalur produksi, dan fase padat memasuki unit penyaringan untuk memisahkan pati dan serat.

11. Unit penyaringan

Padatan dari decanter diencerkan dan kemudian memasuki sistem ekstraksi pati saringan sentrifugal seri empat tahap, dan pati dan serat dipisahkan dengan pengayakan sentrifugal. Serat yang dipisahkan tidak mengandung pati bebas, dan serat kemudian didehidrasi dan dikeringkan. Susu pati yang keluar memasuki sistem pemurnian dan pemurnian pati yang lebih rendah.

Unit ekstraksi adalah kelompok ayakan sentrifugal yang terdiri dari empat ayakan sentrifugal yang masing-masing dilengkapi dengan pompa serat dan pompa penghilang busa. Bubur memasuki layar ekstraksi tahap pertama, dan di bawah gaya sentrifugal rotasi kecepatan tinggi keranjang layar, pati melewati layar dan residu kentang tertinggal di permukaan keranjang layar dan dibuang. Selalu ada tekanan tertentu dari air pembilasan di bagian depan keranjang ayakan, yang disemprotkan dari nosel untuk membuat ampas kentang menggelinding terus menerus, sehingga pati dalam ampas kentang dapat dipisahkan sepenuhnya. Bagian belakang keranjang layar juga dirancang dengan air pembilasan, dan air pembilasan bagian belakang di bagian belakang dihidupkan secara teratur untuk memastikan bahwa residu pektin dan kentang tidak menghalangi layar. Susu pati dipompa ke stasiun siklon untuk dicuci dengan pompa penghilang busa, dan residu kentang dipompa ke layar sentrifugal tahap kedua oleh pompa serat. Ampas kentang yang mengandung sejumlah pati selanjutnya diekstraksi ke dalam saringan sentrifugal tahap kedua, air yang mengandung pati memasuki air proses dari sistem ekstraksi melalui pompa penghilang busa, dan ampas kentang terus dipompa ke ekstraksi tahap ketiga saringan melalui pompa serat. Demikian pula, saringan ekstraksi tahap ketiga masih melakukan ekstraksi pati, dan saringan masih masuk ke air proses unit ekstraksi, sedangkan residu kentang dipompa ke unit dehidrasi residu kentang. dan residu kentang dipompa ke layar sentrifugal tahap kedua oleh pompa serat. Ampas kentang yang mengandung sejumlah pati selanjutnya diekstraksi ke dalam saringan sentrifugal tahap kedua, air yang mengandung pati memasuki air proses dari sistem ekstraksi melalui pompa penghilang busa, dan ampas kentang terus dipompa ke ekstraksi tahap ketiga saringan melalui pompa serat. Demikian pula, saringan ekstraksi tahap ketiga masih melakukan ekstraksi pati, dan saringan masih masuk ke air proses unit ekstraksi, sedangkan residu kentang dipompa ke unit dehidrasi residu kentang. dan residu kentang dipompa ke layar sentrifugal tahap kedua oleh pompa serat. Ampas kentang yang mengandung sejumlah pati selanjutnya diekstraksi ke dalam saringan sentrifugal tahap kedua, air yang mengandung pati memasuki air proses dari sistem ekstraksi melalui pompa penghilang busa, dan ampas kentang terus dipompa ke ekstraksi tahap ketiga saringan melalui pompa serat. Demikian pula, saringan ekstraksi tahap ketiga masih melakukan ekstraksi pati, dan saringan masih masuk ke air proses unit ekstraksi, sedangkan residu kentang dipompa ke unit dehidrasi residu kentang. air yang mengandung pati memasuki air proses dari sistem ekstraksi melalui pompa penghilang busa, dan ampas kentang terus dipompa ke saringan ekstraksi tahap ketiga melalui pompa serat. Demikian pula, saringan ekstraksi tahap ketiga masih melakukan ekstraksi pati, dan saringan masih masuk ke air proses unit ekstraksi, sedangkan residu kentang dipompa ke unit dehidrasi residu kentang. air yang mengandung pati memasuki air proses dari sistem ekstraksi melalui pompa penghilang busa, dan ampas kentang terus dipompa ke saringan ekstraksi tahap ketiga melalui pompa serat. Demikian pula, saringan ekstraksi tahap ketiga masih melakukan ekstraksi pati, dan saringan masih masuk ke air proses unit ekstraksi, sedangkan residu kentang dipompa ke unit dehidrasi residu kentang.

Setiap layar sentrifugal dirancang khusus dengan sistem air pembilasan bertekanan tinggi di bagian belakang. Air bilas bertekanan tinggi di bagian belakang dapat membilas keranjang layar untuk mencegah kotoran seperti pektin atau serat menyumbat layar. Pada saat yang sama, layar sentrifugal juga secara khusus dilengkapi dengan sistem air pembersih bertekanan tinggi depan, yang selanjutnya dapat mencuci layar biru seperti sistem air pembersih bertekanan tinggi belakang untuk memastikan transmisi layar biru. Sehingga layar sentrifugal dapat berjalan normal dan stabil dalam waktu yang lama.

Desain khusus mesh layar sentrifugal, desain sistem air pembilasan yang masuk akal dan kombinasi unik layar sentrifugal dapat memastikan bahwa pati dapat dipisahkan dari residu kentang secara maksimal, dan memastikan bahwa kandungan pati bebas dari residu kentang dikurangi seminimal mungkin. , hampir nol.

12. Unit pengeringan dehidrasi serat

Serat dari decanter perlu dikeringkan lebih lanjut sebelum memasuki pengering untuk pengeringan untuk mendapatkan produk serat komersial akhir.

Serat dari saringan sentrifugal dipompa ke centrifuge decanter untuk mengeringkan serat. Serat yang dikeringkan dimasukkan ke dalam pengering pengering serat dengan sekrup untuk mengeringkan serat. Pengering udara selanjutnya mengeringkan serat yang dikeringkan hingga kadar air yang dibutuhkan untuk serat komersial. Udara dipanaskan sampai suhu yang diperlukan oleh penukar panas melalui layar filter, dan udara panas disedot ke pengering oleh kipas angin yang diinduksi. Serat yang dikeringkan diangkut ke sekrup pengumpan dengan hopper, dan diangkut ke port umpan pengering aliran udara melalui sekrup. Serat memasuki pemisah siklon di sepanjang saluran udara bersama dengan udara panas di pengering aliran udara, dan serat kering ditempatkan di pemisah siklon. Pemisah siklon dipisahkan dari udara, dan udara basah dibuang melalui kipas angin yang diinduksi setelah meninggalkan pemisah siklon. Serat memasuki penutup angin melalui sekrup pengangkut siklon di bawah siklon. Pengering aliran udara tikungan besar yang dirancang khusus telah dibuktikan dengan praktik bahwa konsumsi energinya berkurang sekitar setengahnya dibandingkan dengan tingkat rata-rata.

Serat memasuki sistem pengiriman udara melalui kunci udara, dan serat dikirim ke gudang produk akhir melalui pengiriman udara. Sebelum memasuki gudang, gunakan vibrating screen untuk menghilangkan partikel kasar pada serat, sehingga kehalusan serat jadi dapat memenuhi standar. Serat yang disaring langsung masuk ke tempat sampah stainless steel untuk penyimpanan sementara.

Serat di tempat serat melewati mesin pengemasan otomatis untuk mengemas serat ke dalam kantong 25/50 kg.

13. Unit pemurnian pati

Pati yang dipisahkan dari kelompok saringan sentrifugal mengandung serat halus dan protein, sehingga pemurnian dan pemurnian lebih lanjut diperlukan untuk memisahkan serat halus dan protein.

Susu pati mentah pertama-tama memasuki centrifuge disk, dan susu pati mentah dipisahkan oleh centrifuge disk untuk menghilangkan sebagian besar serat dan kotoran, dan susu pati juga terkonsentrasi. Cairan limbah yang dikeluarkan dari mesin cakram mengandung banyak serat halus, dan bagian ini dapat digunakan kembali dengan mendaur ulang bagian air melalui pemisahan padat-cair, atau dapat langsung dibuang ke pengolahan limbah.

Susu pati dari mesin cakram memasuki siklon pencuci pati, dan air proses dipompa dari ujung lain stasiun siklon untuk mencuci pati dengan cara arus berlawanan. Seluruh stasiun siklon dapat dibagi menjadi tiga bagian. Pertama, bubur pati didejuice dan dipekatkan melalui stasiun konsentrasi siklon. Susu pati pekat memasuki unit pencucian berikutnya, dan cairan sel yang meluap dari siklon pekat memasuki tahap kedua. Stasiun siklon pemulihan memulihkan pati yang terkandung di dalamnya. Cairan limbah yang meluap dari stasiun siklon daur ulang selanjutnya digunakan kembali sebagai air daur ulang. Susu pati dari stasiun cuci siklon dipompa ke tangki penyimpanan susu pati stainless steel dengan agitator.

Air proses bersih ditambahkan dari tahap terakhir stasiun siklon, dicampur dengan susu pati untuk dicuci, dan kemudian luapan dicampur dengan susu pati tahap sebelumnya, dicuci dan dipisahkan, sehingga pencucian arus balik tahap pertama membuat serat dan cairan sel dibuang bersama air. Stasiun Berputar. Pencucian multi-tahap dapat memastikan efek pencucian stasiun siklon, lebih baik menghilangkan kotoran seperti serat dan protein yang terkandung dalam susu pati, dan memastikan bahwa tidak ada kotoran dalam susu pati yang keluar dari stasiun siklon. Dengan cara ini, dapat dipastikan bahwa semua indikator pati yang dihasilkan memenuhi standar.

14. Unit dehidrasi pati

Kandungan air susu pati yang keluar dari stasiun siklon terlalu besar untuk langsung dikeringkan. Oleh karena itu, susu pati perlu dikeringkan terlebih dahulu untuk mengurangi kadar air pati, dan dapat masuk ke pengering udara untuk pengeringan.

Susu pati dipompa dari tangki penyimpanan sementara susu pati ke tangki dehidrator vakum dengan pompa pati, dan pipa air terhubung ke pipa susu pati, dan susu pati diencerkan hingga konsentrasi tertentu dengan air proses. Pompa vakum membentuk tekanan negatif dalam drum vakum. Ketika emulsi pati bersentuhan dengan drum vakum, bubur pati tersedot pada permukaan drum, filtrat tersedot ke dalam tangki pemisahan filtrat dan dipompa oleh pompa filtrat, dan kue filter dikikis oleh pengikis, dan mengangkutnya ke dalam hopper pengumpanan pengering aliran udara dengan sabuk konveyor food grade. Karena butiran pati ubi jalar relatif kecil, beberapa butiran pati akan dipompa keluar dari filtrat bersama-sama dengan filtrat.

Dehidrator vakum memiliki kinerja yang sangat baik, operasi sederhana dan stabil, dan kadar air pati dehidrasi dapat memenuhi persyaratan memasuki pengering udara.

15. Unit pengeringan pati

Pati dehidrasi disekrup ke pengering pengering pati untuk mengeringkan pati. Pengering udara selanjutnya mengeringkan pati yang didehidrasi sampai kadar air yang dibutuhkan untuk pati komersial. Udara dipanaskan sampai suhu yang diperlukan oleh penukar panas melalui layar filter, dan udara panas disedot ke pengering oleh kipas angin yang diinduksi. Pati dehidrasi diangkut ke sekrup makan dengan hopper, dan diangkut ke port umpan pengering aliran udara melalui sekrup, dan pati memasuki pemisah siklon di sepanjang saluran udara bersama dengan udara panas di pengering aliran udara, dan pati kering di pemisah siklon. Pemisah siklon dipisahkan dari udara, dan udara basah dibuang melalui kipas angin yang diinduksi setelah meninggalkan pemisah siklon. Pati memasuki perangkat pemutus angin melalui sekrup pengangkut siklon di bawah pemisah siklon. Pengering aliran udara tikungan besar yang dirancang khusus telah dibuktikan dengan praktik bahwa konsumsi energinya berkurang sekitar setengahnya dibandingkan dengan tingkat rata-rata.

Pati memasuki sistem pengangkutan udara melalui perangkat penutup udara, dan pati dikirim ke gudang produk akhir melalui pengangkutan udara. Sebelum memasuki gudang, gunakan vibrating screen untuk menghilangkan partikel kasar pada pati, sehingga kehalusan pati yang sudah jadi dapat memenuhi standar. Pati yang diayak langsung masuk ke silo stainless steel untuk penyimpanan sementara.

Pati dalam silo pati dikemas ke dalam kantong 25/50 kg dengan mesin pengemas otomatis.

layanan online

layanan onlinepindai ke wechat :